Tag Archives:Akihito Arai

Arai. Mettici la testa!

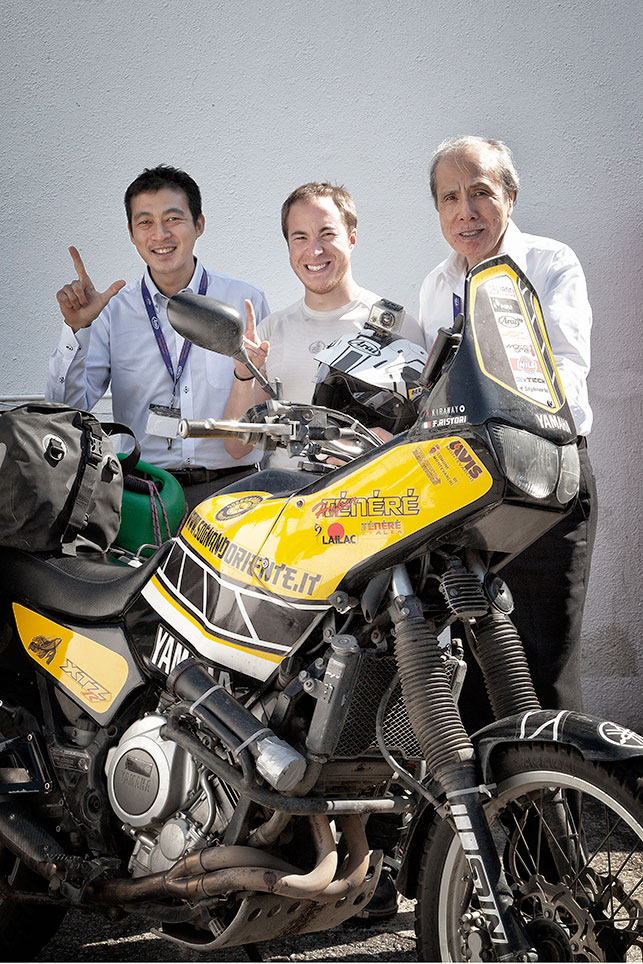

Da cosa nasce cosa, e dalla collaborazione con BER Racing, importatori ufficiali Arai in Italia e Spagna, è nato un contatto con la sede giapponese di Arai Helmet Co. Ltd.

Francesco e Giacomo Bombarda, insieme al loro ufficio stampa, hanno creduto in me fin dall’inizio, e ciliegina nella torta, mi hanno dato la possibilità di andare a conoscere di persona Mr Arai e toccare con mano la differenza che fanno in questa azienda al limitare di Tokyo, esattamente ad Omiya, prefettura di Saitama.

Parto la mattina presto dalla mia nuova residenza a Tokyo, Sendagaya, non c’è molto traffico e riesco a “navigare” bene trovando una scorciatoia di oltre 10km rispetto alla strada suggerita dal navigatore, che qua in Giappone non funziona a dovere.

Riesco addirittura a fermarmi per oliare la catena, altri pochi km ed arrivo ad Omiya, ed ecco che mi si para davanti lo stabilimento principale Arai, quello dove il padre di Mr Arai cominciò la sua attività.

Arai-san all’inizio era produttore di elmetti per soldati, e la sua prima innovazione fu quella di isolare termicamente l’elmetto per conferirgli un migliore confort.

Da lì in poi la passione e l’ingegno lo portarono a realizzare il primo casco in fibra di vetro mai prodotto in Giappone.

E da allora molto è cambiato, ma non troppo: il loro concetto primario è sempre uno, la sicurezza.

Ed è quando Mr Arai ha pronunciato queste parole che ho capito quanto avessero a cuore questa faccenda.

“We don’t look for standards, we look for safety. That is very different.”

Con Akihito, che preferisce essere chiamato semplicemente Aki, cominciamo il tour dell’azienda: passiamo prima dalla hall of fame, dove si trovano i caschi di campionissimi di Formula 1, MotoGP, SuperBike etc.

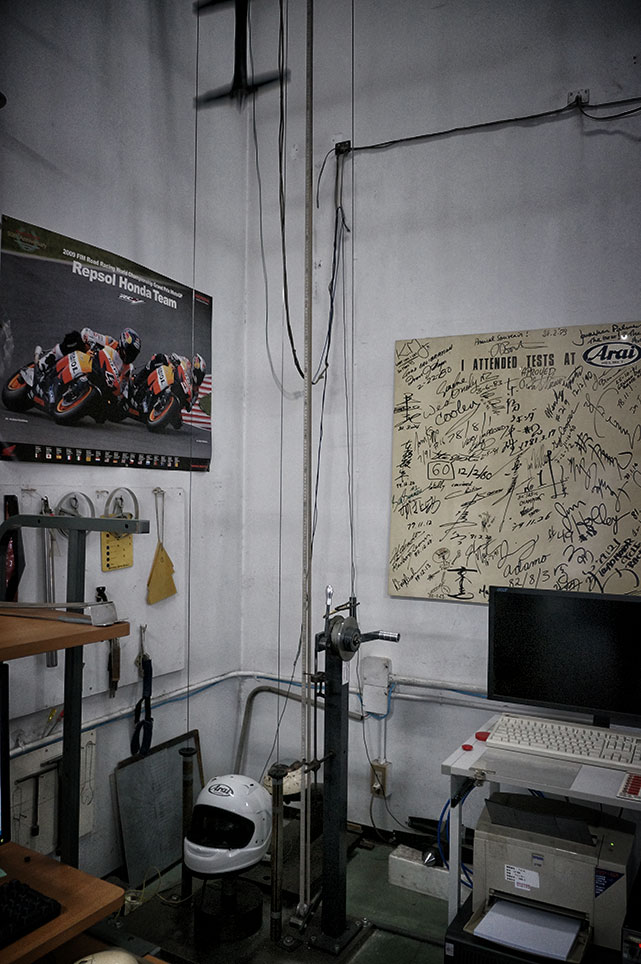

Ci spostiamo brevemente nella sala test, dove un “Astro” sta per vedere la sua fine schiantato contro un bersaglio metallico.

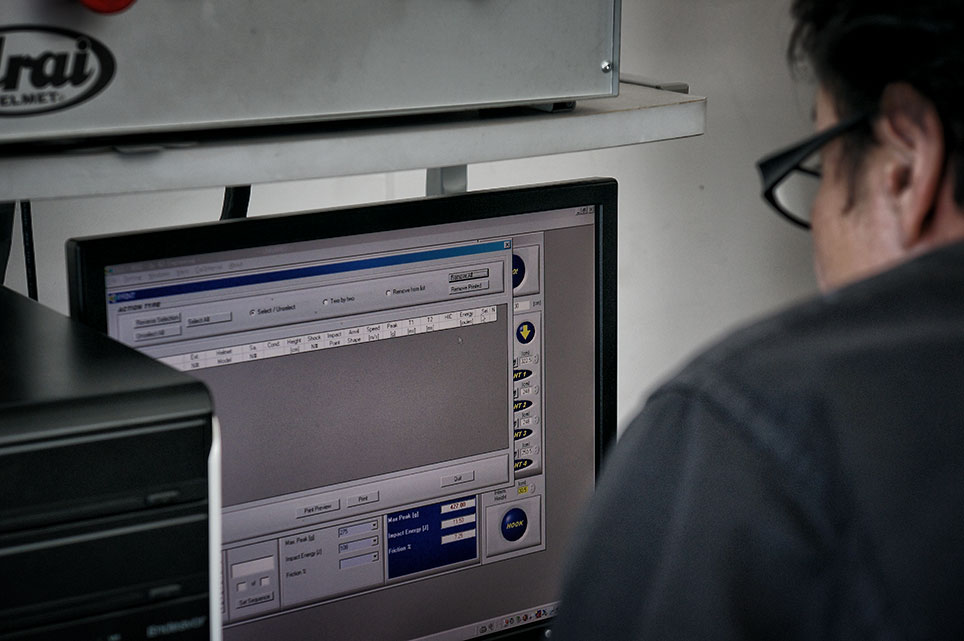

La botta è forte: i test Snell ECE prevedono la caduta libera da 3m circa, che qui è ripetuta 2 volte.

Il limite massimo consentito assume un valore di 300 (non conosco l’unità di misura) ed il test effettuato senza casco precedentemente mostrava una statistica ben al di sopra, circa 700, mentre con il casco indosso siamo entro i 180; questo dimostra quanto sia fondamentale indossare un casco.

Non contenti, i tecnici Arai mi hanno voluto mostrare una vera e propria chicca: l’Astro è un casco da moto, ma loro lo sottoporranno ad un test da Formula 1, ben più severo, con una caduta libera da un’altezza di 5m.

216.

Incredibile, in Formula 1 si potrebbe correre regolarmente con un casco da moto omologato per strada!

La filosofia Arai impone che tutti i caschi, dal più economico al più costoso, abbiano lo stesso standard di sicurezza, quello che fa variare il prezzo sono i materiali utilizzati, la sicurezza rimane però la medesima: l’Astro è un casco di fascia non top, eppure supera più che abbondantemente i test.

E lo stesso casco che indossa Dani Pedrosa è quello che indossi tu, niente differenze.

Passiamo alla prova di perforazione, necessaria perché quando cadi potresti sbattere la testa su un oggetto appuntito.

Un percussore dalla punta acuminata è lasciato cadere da 3m.

Prova superata anche in questo caso, i macchinari mostrano che non è stato raggiunto il punto critico dove il percussore avrebbe colpito l’eventuale testa all’interno.

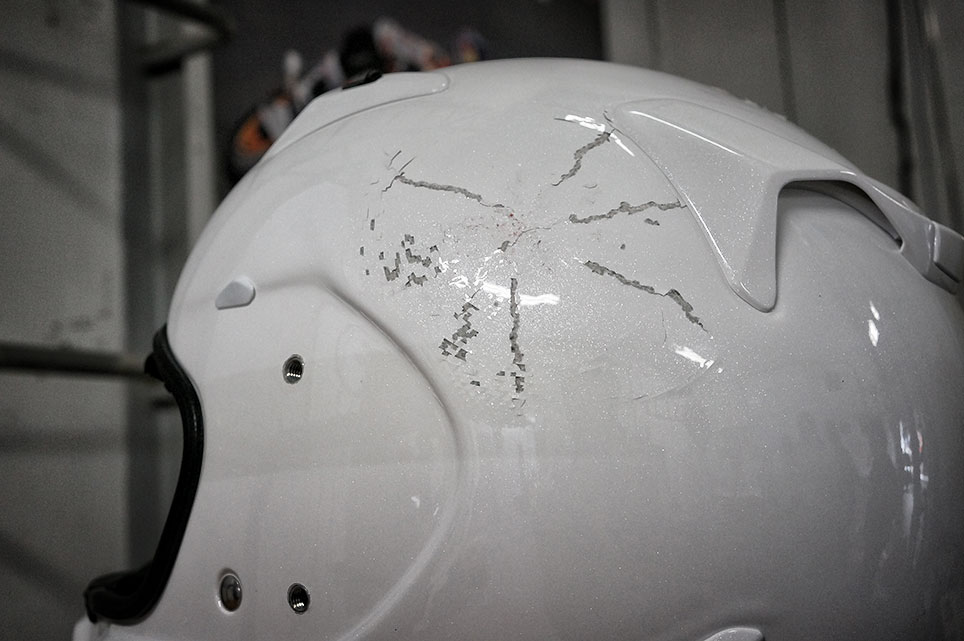

E qui la prova sulla pista, il casco di un pilota del campionato giapponese che urtando contro un’altra moto ha avuto la possibilità di salvare la propria testa.

Passiamo al fabbricato successivo, dove Aki mi mostra le fasi di lavorazione, queste purtroppo non è stato possibile fotografarle.

Dei macchinari aspirano frammenti di lana di vetro su una sagoma tridimensionale che avrà la forma del casco finale, una volta formato questo viene passato alla resinatura, non viene usata molta resina perché altrimenti perderebbe di elasticità ed acquisterebbe troppo peso.

Vengono aggiunti strati successivi di fibra e kevlar, credo, non mi viene svelato niente di più a riguardo.

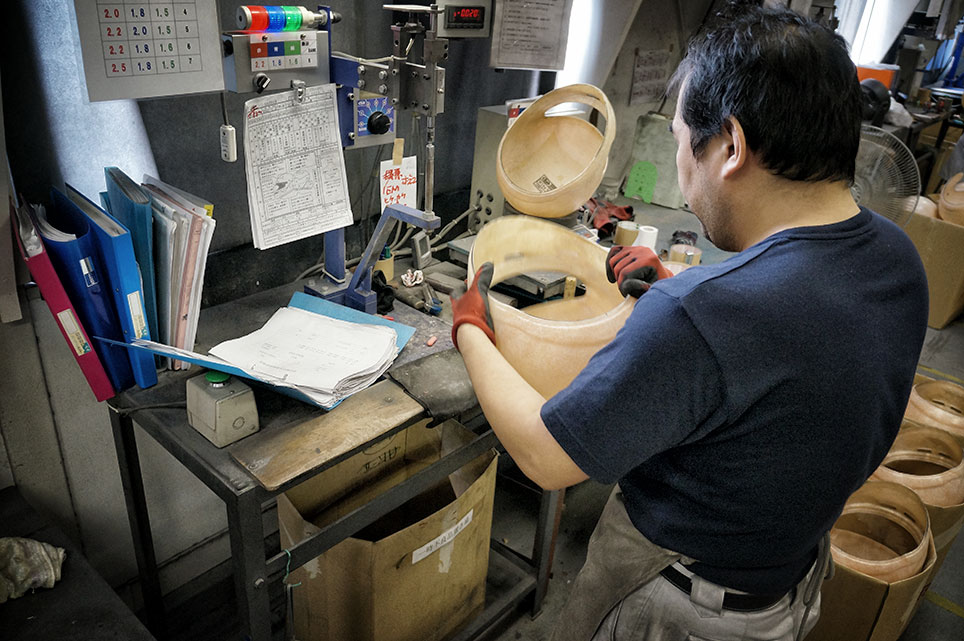

Si passa poi al controllo severo dello spessore.

Se il casco ha lo spessore giusto viene impilato per essere portato alla fase di lavorazione successiva.

Se invece non rispetta lo standard, fa questa fine.

Nel container noto anche dei sacchi con un materiale che pare differente, Aki non si esprime su questo e dice che è un materiale prototipo in fase di sperimentazione.

Troviamo anche la sagoma del mio casco, il Tour-X4, dai bordi scuri perché tagliati al laser; un taglio all’acqua non sarebbe conveniente perché lascerebbe la superficie di taglio frastagliata con possibili fratture future.

Fine del tour della mattina, andiamo al ristorante giapponese e gustiamo l’ottimo piatto del giorno composto da salmone, riso, zuppa di miso, tsukemono e tempura.

Ci spostiamo nell’area verniciatura e stuccatura, un settore delicatissimo, perché in fondo la vernice ha maggiormente funzione estetica e ne deve essere usato un quantitativo minimo per dare anche la giusta protezione alla resina dal fattore solare.

Ci spostiamo nell’area verniciatura e stuccatura, un settore delicatissimo, perché in fondo la vernice ha maggiormente funzione estetica e ne deve essere usato un quantitativo minimo per dare anche la giusta protezione alla resina dal fattore solare.

Non entriamo però, se non prima di essersi tolti scarpe e stivali ed aver indossato le speciali ciabatte Arai!!!

I caschi sono arrivati qui dal precedente fabbricato, sistemati in fila pronti ad essere verniciati.

Abili maestranze ripetono un gesto fluido e mnemonico passando uno strato di vernice sottile e omogeneo.

Alcuni addetti rimuovono con cura i pinhole (“forellini” nella vernice dati dalla presenza di polvere o sostanze oleose) ed altri si occupano della stuccatura.

La vernice è sempre troppa, fa peso, quello che non serve si toglie, conferendo al casco un aspetto ancora più omogeneo ed una superficie liscia come la pelle di un bambino.

Settore Decal: una schiera di ragazze, che si sa, hanno le mani d’oro e sono più precise per questi lavori, si dedicano alla decorazione dei caschi tramite l’apposizione di decalcomanie sottilissime e molto delicate.

Vorrei provare anche io, ma è meglio se lascio fare, mi accontento di una foto.

Mi concedono di togliere la pellicola che protegge le decalcomanie…è anche troppo, non vorrei rischiare di rovinare un casco così prestigioso!

Passaggi finali, siamo adesso alla personalizzazione con accessori immancabili quali guarnizioni, incollate a freddo, ed inserimento della calotta interna in espanso a 5 diverse densità (si, 5 densità diverse per ogni parte della testa, che assorbono il colpo in modo studiato).

Infine, l’apposizione del cinturino, un’operazione di fondamentale importanza: ricordate l’incidente occorso a Simoncelli? In quell’occasione cedette l’aggancio del cinturino al guscio esterno in fibra del casco, perciò lo perse durante l’incidente.

Ed è proprio per questo motivo che questa delicatissima operazione è consentita soltanto a 3 operai muniti di licenza apposta sulla parete. Loro 3 e nessun altro.

Finitura: inserimento di visiera, placche, viti.

E preparazione alla spedizione: per il mercato interno Arai vende direttamente ai concessionari, per il mercato oltreoceano si affida a dei distributori, uno dei quali è la BER di Modena.

Io ho anche provato a portare via “qualche” casco…per un valore forse di 30.000€!!!

Fine del tour.

Ho visto qui all’Arai rasentare la perfezione, come solo i giapponesi sanno fare, controllo multipli ed incrociati da parte di persone diverse ed addirittura in luoghi diversi, per realizzare un casco che è al top a livello mondiale.

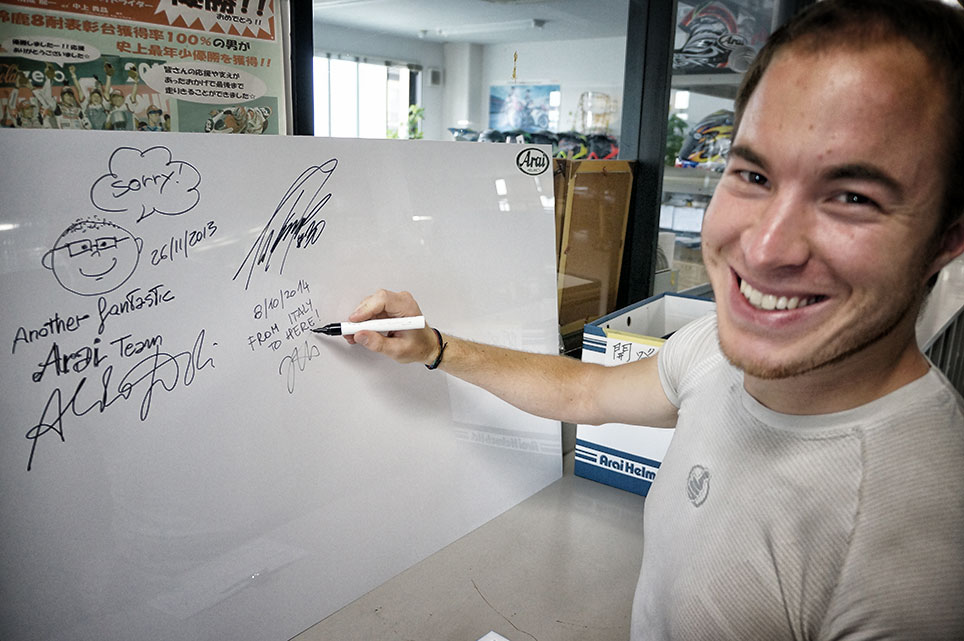

Un’altra grande soddisfazione? Mettere la mia firma accanto a quella di Aldo Drudi, sulla Wall Arai.